La fusione per induzione elettronica è una metodica di fusione dei metalli che sfrutta l’induzione elettromagnetica per generare calore e raggiungere in breve tempo temperature elevate, permettendo di ridurre in modo sensibile i tempi necessari per fondere ogni tipo di metallo, dall’acciaio all’alluminio ai materiali preziosi come oro, argento platino e molti altri.

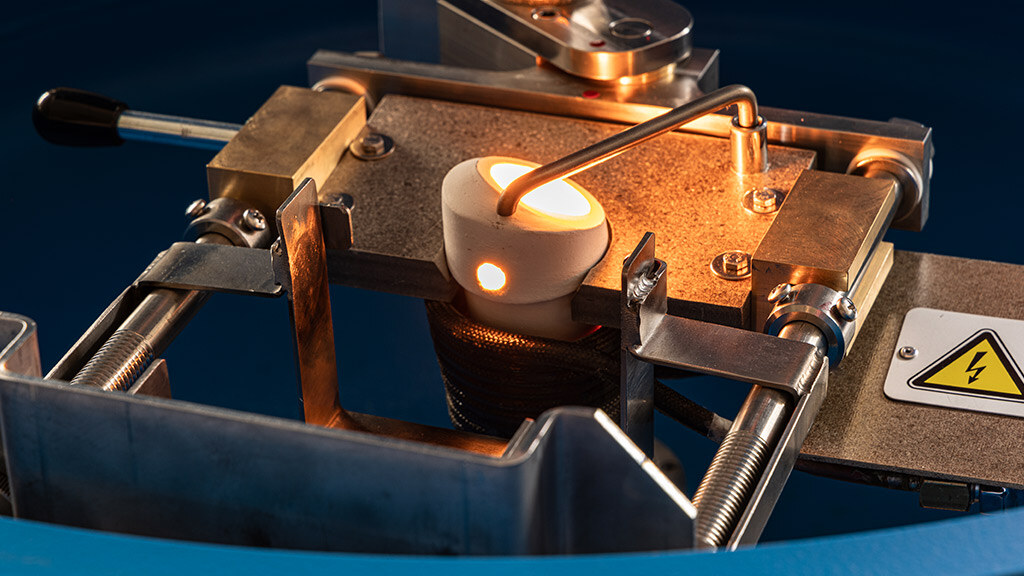

A differenza di altre tecniche di fusione, che utilizzano fiamme o resistenze che producono calore riscaldandosi e lo trasmettono al materiale da fondere, la fusione per induzione elettronica si realizza utilizzando fonditrici costituite da bobine che, quando vengono attraversate dalla corrente elettrica, generano un campo magnetico. Tale campo magnetico genera correnti parassite che producono calore e fondono il metallo caricato all’interno del forno, senza bisogno di porre il materiale in fusione a contatto diretto con la fonte di calore. In più, tali correnti producono un effetto di agitazione induttiva e favoriscono il mescolamento atomico del metallo, garantendo in questo modo una fusione eccellente dal punto di vista fisico-meccanico. Il materiale fuso così ottenuto può quindi essere utilizzato in una vasta gamma di applicazioni, e permette di ottenere risultati sempre perfetti in termini di qualità del prodotto finito.

I vantaggi della fusione per induzione elettronica

Utilizzare l’induzione elettronica per fondere il metallo garantisce una lunga serie di vantaggi, dal momento che il processo di fusione è portato a termine in modo sicuro ed efficiente, e i risultati che si ottengono sono impeccabili dal punto di vista qualitativo.

In particolare, la fusione per induzione elettronica permette di:

- Ridurre in modo sensibile i tempi di lavorazione, dato che la fusione per induzione è un processo estremamente rapido: un forno di media potenza, ad esempio, è in grado di raggiungere una temperatura di 2200 °C in circa un minuto. In linea generale, sfruttando l’induzione elettronica è possibile ridurre i tempi di lavorazione portandoli a circa un terzo rispetto a quelli necessari per fondere le stesse quantità di metallo utilizzando altre tecniche.

- Ridurre i costi, dal momento che i forni che sfruttano questa tecnologia sono alimentati a corrente e non utilizzano materiali consumabili che vanno periodicamente sostituiti, come le resistenze.

- Utilizzare una tecnologia poco inquinante che sfrutta come fonte energetica l’elettricità, quindi una fonte rinnovabile e non il gas e che, proprio grazie alla riduzione dei tempi necessari per portare a termine la fusione, permette di ridurre il consumo di energia.

- Rendere i processi di lavoro più efficienti e sicuri, approfittando di macchine semplici da utilizzare che garantiscono una qualità costante del prodotto finito.

- Ottenere materiale fuso di alta qualità, grazie al processo di mescolamento atomico che permette di ottenere leghe perfettamente miscelate, perfettamente malleabili e caratterizzate da elevata elasticità meccanica.

- Fondere, laddove necessario, grandi quantità di metallo in poco tempo, senza che questo incida sulle performance della macchina o sulla qualità del prodotto finito.

Gli ambiti di applicazione della fusione per induzione

I grandi vantaggi connessi con l’utilizzo della fusione per induzione elettronica fanno sì che questa tecnica venga utilizzata in tutti gli ambiti in cui è necessario garantire i più elevati standard qualitativi, operando in modo efficiente e controllando accuratamente la qualità del risultato.

Le tipologie di metallo e di lega che possono essere trattate sono praticamente infinite: i forni per induzione elettronica sono performanti nel trattamento dei metalli utilizzati nell’oreficeria – dall’oro, all’argento, al platino, al palladio – e garantiscono elevate performance anche nella fusione delle leghe auree o dei composti di cromo, cobalto e molibdeno che vengono utilizzati in ambito dentale.

Le applicazioni di questo tipo di tecnologia, poi, si estendono anche al settore industriale: le fonditrici che sfruttano l’induzione elettronica possono essere utilizzate per la fusione di alluminio, ottone, acciaio e molti altri metalli, da utilizzare per la produzione di qualsiasi prodotto che richieda una fusione perfetta. Per questa ragione, forni di questo tipo sono ampiamente utilizzati da aziende che operano nell’ambito dell’aviazione, dell’automotive di alta fascia, della produzione di macchine agricole e per il giardinaggio e così via.

In più, i forni per induzione elettronica possono essere utilizzati per fondere qualsiasi quantità di metallo: si passa da forni in grado di fondere pochi grammi di metallo prezioso a forni capaci di trattare diversi chili di materiale, fino ad arrivare a prodotti speciali, come il forno K80 di ASEG Galloni che fonde in tempi brevi fino a 100 Kg di alluminio: questa caratteristica amplia ulteriormente il ventaglio delle possibili applicazioni delle fonditrici a induzione elettronica, permettendo di utilizzarle con successo in innumerevoli contesti industriali.