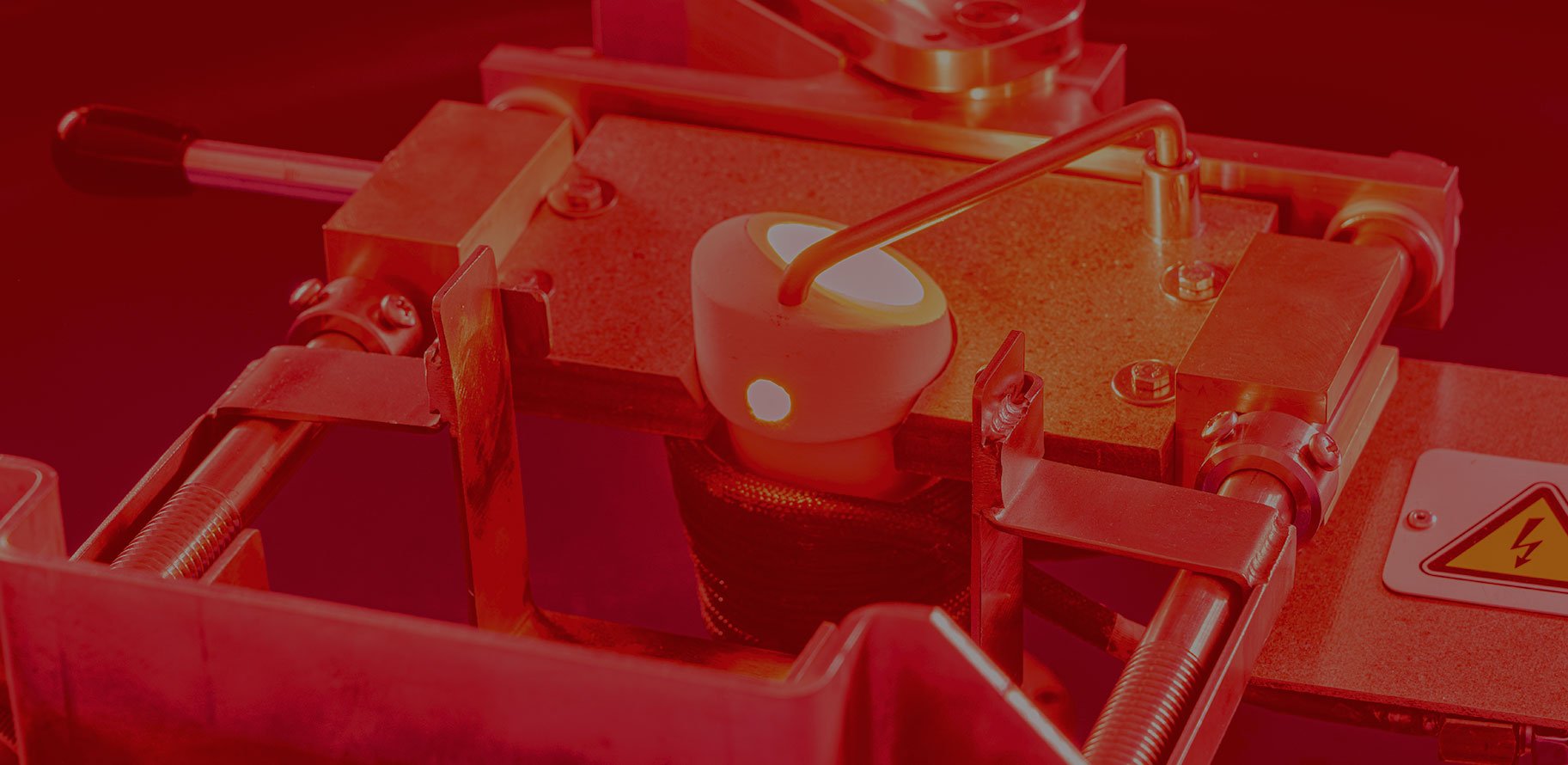

Innovazione nella fusione ad induzione elettronica dei metalli

Fusioni impeccabili per ogni settore

Dal 1948 progettiamo e realizziamo fonditrici elettroniche ad induzione, forni statici e fonditrici centrifughe per la fusione elettronica ad induzione di metalli speciali e leghe preziose per oreficeria, odontoiatria e industria.

Pionieri della fusione ad induzione elettronica

ASEG Galloni è stata la prima azienda al mondo a realizzare la fusione elettronica ad induzione, continuando a sviluppare soluzioni tecnologiche innovative per i processi di fusione dei metalli.

Corsi di fusione dei metalli preziosi

Nel nostro Centro Didattico condividiamo la nostra esperienza e competenza, offrendo ai nostri clienti formazione di alto livello per la fusione dei metalli preziosi.

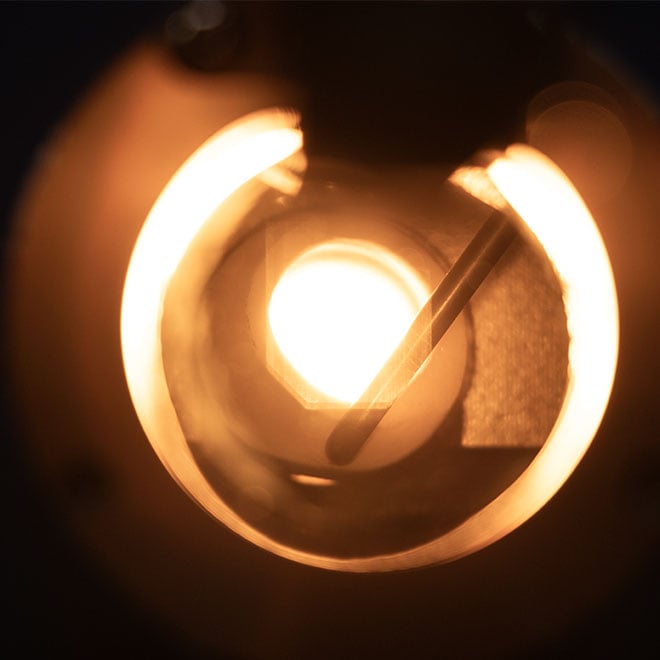

I segreti della fusione ad induzione elettronica

Approfondisci le tue conoscenze con la nostra guida esclusiva sulla fusione. Un manuale pratico e dettagliato, disponibile per il download, per guidarti passo dopo passo nel processo di fusione dei metalli.

Rivenditori ASEG Galloni: la nostra rete globale

Trova il tuo partner ASEG Galloni più vicino. Con una rete di rivenditori in tutto il mondo, siamo sempre a tua disposizione per fornirti supporto, consulenza e accesso ai nostri prodotti innovativi, ovunque tu sia.

Contattaci per informazioni

Sei pronto a portare la tua qualità di fusione a un nuovo livello? Contattaci oggi stesso per scoprire come le nostre soluzioni innovative possono trasformare il tuo lavoro.